RBI – Інспекція на основі ризиків

Інспекція на основі ризиків (RBI) — це ефективна методологія управління та планування інспекцій. RBI сприяє цілісності та надійності статичних активів промислових об’єктів. Це допомагає правильно розподілити ресурси перевірки для статичних активів із найвищим профілем ризику, які потребують найбільшої уваги.

Час від часу світ шокують такі події, як вибухи, викиди токсичних газів або великі пожежі. Наприклад, ви згадаєте гігантський вибух 2750 тонн аміачної селітри в гавані Бейрута 4 серпня 2020 року. Такі інциденти – це кошмари, яким потрібно завжди запобігати.

Ця стаття зосереджена на одному аспекті зниження ризику в переробній промисловості, а саме на ризиках виходу з ладу статичних активів. Він представляє методологію, яка допомагає компаніям зосередитися на найважливіших статичних активах. Такий фокус необхідний, тому що на середньостатистичному заводі просто занадто багато статичних активів, щоб постійно стежити за ними.

Перевірка на основі ризиків є ефективним і ефективним методом, оскільки він сприяє цілісності та надійності статичних активів промислових об’єктів. Це допомагає належним чином розподілити ресурси перевірки на статичні активи з найвищим профілем ризику, які потребують найбільшої уваги.

Тому рекомендується використовувати RBI як метод за замовчуванням, особливо під час великих проектів технічного обслуговування, а не чекати статичних збоїв активів із відповідними небезпечними ситуаціями та непрямим збитком.

RBI розглядається як частина підходу до технічного обслуговування на основі ризиків (RBM), а також як спосіб роботи в напрямку технічного обслуговування на основі стану (CBM).

Статичні активи та ризики

Статичні та механічні активи. Розрізняють статичні та механічні активи. Простий факт, що механічні частини містять обертові або рухомі частини, зазвичай змушує відділи технічного обслуговування приділяти їм більше уваги. Загалом обертові або рухомі частини, що знаходяться під механічним напругою, часто виходять з ладу відносно швидко під час роботи. Рух деталей створює тертя, нагрівання та вібрацію, що спричиняє знос.

Однак це не є вагомою причиною нехтувати статичними частинами промислових об’єктів, оскільки вони схильні до різних механізмів зносу, наприклад, корозії під ізоляцією (див. текстове поле). Статичні активи зазвичай використовуються для будівництва заводів або для зберігання та транспортування рідин. Ці рідини часто небезпечні, особливо в хімічних установках.

Цілісність і надійність механічних активів є предметом технічного обслуговування, орієнтованого на надійність (RCM), тоді як статичні активи є предметом перевірки на основі ризиків. Незважаючи на схожість у підході RCM порівняно з RBI, наприклад, щодо матриці ризиків, RCM виходить за рамки цього документа.

Статичні активи

Статичні активи – це частини промислових об’єктів, які не містять обертових або рухомих частин. Середньостатистичний завод легко може нарахувати більше сотні таких статичних активів, наприклад:

- системи трубопроводів

- резервуари для зберігання

- (напірні) судини

- теплообмінники

- корпус або корпус активу

- несучі конструкції.

Прикладами механічних активів є насоси, обертові вали, конвеєрні стрічки, турбіни, двигуни та руки роботів.

Відмови статичних активів

Переробна промисловість стикається з деякими серйозними проблемами, які означають, що перевірка на основі ризиків є частиною вирішення ширшої проблеми, ніж відмова статичних активів:

• Коригувальне технічне обслуговування часто виконується надто пізно (після відключення), профілактичне технічне обслуговування часто занадто рано (краще перестрахуватися, ніж шкодувати)

• Неефективність витрат і низький рівень безвідмовної роботи/доступності через незаплановані зупинки

• Неадекватні моделі деградації, обмежені стандартизовані рекомендації, відсутність спеціалізованих (технічних) інструментів.

Корозія під ізоляцією (CUI)

Корозія під ізоляцією (CUI) — це механізм деградації, який виникає в ізольованих трубах і приладах, і це одна з головних загроз старінню активів нашої сучасної промисловості. Це явище важко контролювати, оскільки місця, де воно відбувається, важко виявити. Швидкість деградації залежить від багатьох факторів і її важко передбачити. Коригувальні заходи необхідні в середньому після 20-30 років експлуатації. Потенційно погіршення якості сталевих труб та іншого обладнання CUI може призвести до серйозних інцидентів через втрату цілісності. Щоб запобігти цьому, вживаються коригувальні заходи на мільярди євро.

Щоб зменшити ризики, пов’язані з механізмами відмови, необхідно добре розуміти ці механізми, а також визначити заходи контролю для забезпечення цілісності та надійності установки. Заходи контролю складаються з перевірок, моніторингу, налагодження та ремонту.

Покращена цілісність системи, менше незапланованих зупинок, нижчі витрати на технічне обслуговування та більша продуктивність є прикладами переваг і позитивних результатів інспекції на основі ризиків.

Результати на основі ризиків

Огляд

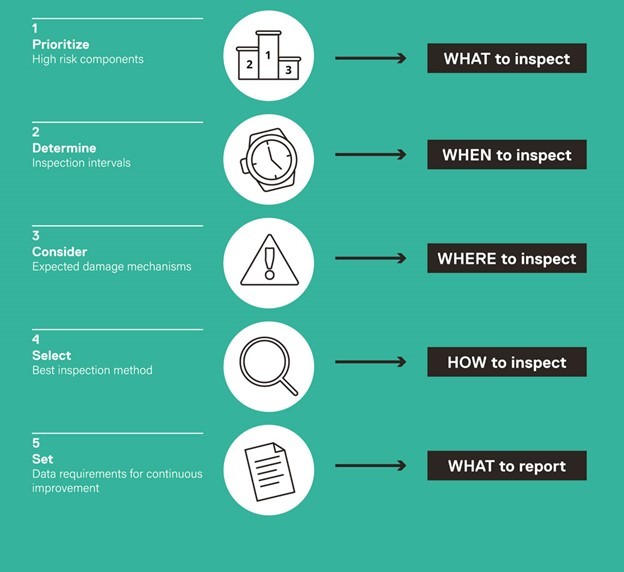

RBI призводить до п’яти пов’язаних результатів (див. рис. 1):

- Пріоритезація компонентів високого ризику: ЩО перевіряти

- Визначення інтервалів перевірок: КОЛИ перевіряти

- Очікувані механізми пошкодження: ДЕ перевірити

- Вибір найкращого методу перевірки: ЯК проводити перевірку

- Вимоги до даних для постійного вдосконалення: ЩО звітувати.

Щоб ефективно отримати ці результати, RBI дотримується структурованого процесу.

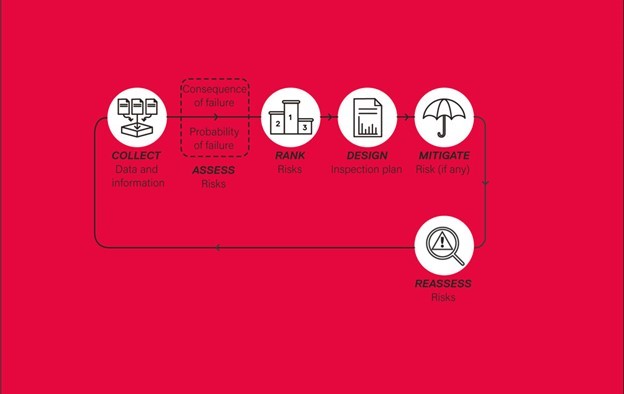

Процес RBI

Процес RBI, як показано на малюнку 2, складається з циклу з шістьма кроками:

- Збір даних та інформації

- Оцінка ризику

- Ранжування ризиків

- План перевірки

- Пом’якшення

- Переоцінка.

Крок 1: Збір даних та інформації

Процес RBI починається з етапу збору даних та інформації. Це необхідно для розуміння характеристик первинних процесів, особливо шкідливого впливу технологічних середовищ (хімікатів) у статичному обладнанні. Цей крок надає точну та актуальну інформацію для наступних кроків у процесі RBI. Основна мета полягає в тому, щоб перетворити всі ці дані в відповідний план перевірки на основі оцінки ризиків для безперервного моніторингу стану, періодичних перевірок і більш масштабних ремонтів.

Щоб покращити можливості прогнозування збоїв, база даних RBI повинна містити таку актуальну інформацію:

- Опис механізмів відмови

- Дослідження корозії, особливо корозії під ізоляцією (CUI), горезвісного вбивці обладнання

- Моделі деградації на процес.

Дані зазвичай збираються шляхом детального аналізу процесу в поєднанні з довгостроковими дослідженнями корозії та деградації для кожної частини статичного обладнання. Збір і обробка цих даних може зайняти багато зусиль, вимагаючи довгострокової перспективи, особливо коли задіяні різні інформаційні системи. Багато великих компаній вже створили бібліотеку моделей деградації.

Дані для аналізу RBI

Дані, які зазвичай потрібні для аналізу RBI, можуть включати, але не обмежуватися:

- Тип обладнання (оригінальні частини, заміни або модифікації; залишковий термін експлуатації)

- Матеріали конструкції

- Записи перевірки, ремонту та заміни

- Композиції технологічних рідин

- Інвентаризація рідин

- Умови роботи

- Системи безпеки та виявлення

- Механізми, швидкості та тяжкість зносу (наприклад, корозія, корозія під ізоляцією, втома металу, стрес або хімічний вплив)

- Щільність персоналу

- Дані про покриття, обшивку та ізоляцію

- Витрати на переривання діяльності

- Витрати на заміну обладнання

- Витрати на відновлення навколишнього середовища.

Бібліотека моделей деградації є наріжним каменем усіх стратегій обслуговування. Така бібліотека є необхідною умовою для переходу від перевірки на основі правил або часу до перевірки на основі ризиків.

Крок 2: Оцінка ризику

Для кожної частини статичного обладнання оцінюється ймовірність відмови та наслідки відмови на основі даних бази даних RBI. Аналіз ймовірності відмови повинен розглядати всі механізми погіршення, до яких чутливе обладнання, що досліджується.

Необхідно враховувати наступні наслідки відмови:

- Фінансові аспекти

- Аспекти здоров’я

- Екологічні аспекти

- Регуляторні наслідки.

RBI вирішує проблеми багатьох керівників заводів:

- Порушення цілісності установок

- Вихід статичних засобів з ладу та їх наслідки (масовий ремонт, позапланові зупинки)

- Недостатня доступність і надійність установок

- Наслідки невдачі для бізнесу (витрати, HSE тощо)

- Безпека співробітників і місцевих жителів (отримання травм, опіків, отруєнь)

- Чисте довкілля (небезпечні витоки, потужні вибухи, викиди токсичних газів)

- Вимоги влади (високі штрафи, закриття заводу).

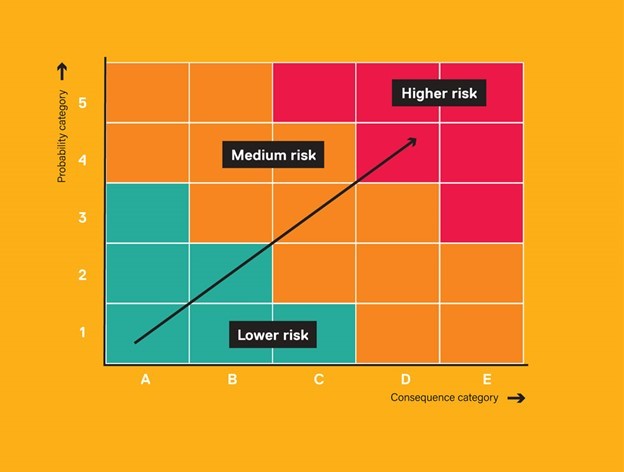

Імовірність зазвичай виражається частотою (категорії від 1 до 5), тоді як наслідки варіюються від «A» (незначні) до «E» (важкі). Далі розраховується ризик відмови, в результаті чого виділяються категорії ризику «високий», «середній», «низький».

Ризик невдачі = ймовірність відмови x наслідки відмови

RoF = PoF x CoF

Оцінка загального ризику підприємства є дуже складною. Тому потрібна мультидисциплінарна команда з широким досвідом. У процесі RBI беруть участь численні зацікавлені сторони та різні інженерні знання. Судження старих рук у професії слід вважати особливо цінним, але навіть для них залишається досить важко оцінити ризики.

Крок 3: Ранжування ризиків

Щоб визначити пріоритетність ризиків і повідомити результати аналізу, можна використати матрицю ризиків, як у прикладі, показаному на рисунку 3 (також поширеною є матриця 7×7). Категорії ризику (RoF) наносяться на матрицю категорій ймовірності (PoF) за категоріями наслідків (CoF).

Аналіз, зображений у матриці ризиків і обґрунтований кількісними даними, використовується для оптимізації пріоритетів та інтервалів для планування перевірок. Елементи обладнання, розташовані у правому верхньому куті матриці, мають мати пріоритет, оскільки вони мають найвищий ризик. Це найбільш ймовірні збої з найтяжчими наслідками. Навпаки, елементи, розташовані в нижньому лівому куті матриці, матимуть нижчий пріоритет, оскільки ці елементи мають найменший ризик.

Як і для багатьох інших явищ, принцип Парето застосовний до RBI, оскільки виявляється, що великий відсоток загального одиничного ризику буде зосереджений у відносно невеликому відсотку елементів обладнання. Таким чином, з усіх елементів обладнання, які змагаються за увагу, ідея полягає в тому, щоб переглянути план перевірки, зосередившись на тих компонентах з найвищим ризиком.

Крок 4: План перевірки

Після ранжування ризиків інженери намагаються у співпраці з інженерами з корозії розробити план перевірки, який надає пріоритет компонентам із найвищим загальним ризиком. Механізми деградації матеріалу та виходу з ладу продовжуватимуть розвиватися, незалежно від того, проведено акт перевірки чи ні. Перевірка служить для виявлення, моніторингу та вимірювання цих механізмів, перш ніж вони стануть критичними. Перевірка слугує постійним оновленням ризиків і зусиллями по зниженню лише з точки зору знання того, що зараз відбувається зі статичними активами, які використовуються.

Обмежені ресурси та робоча сила перешкоджають ретельній перевірці всіх статичних активів, особливо коли дорогі методи перевірки повинні бути використані протягом відносно короткого періоду часу. Оскільки план інспекції розподіляє ресурси інспекції на статичні активи з найвищим профілем ризику, уникаючи при цьому непотрібних регулярних перевірок некритичних елементів, RBI фактично є стратегією технічного обслуговування, яка скорочує витрати. Потенційна економія витрат на перевірку становить 20-40 відсотків завдяки впровадженню RBI.

Категорії перевірки

Для виявлення, класифікації, аналізу та оцінки механізмів відмови RBI використовує три категорії перевірки:

- Візуальний огляд: зовнішній огляд.

- Інвазивна перевірка: відкриття активів для взяття зразків і дослідження CUI.

- Неруйнівний контроль: ендоскоп, вихровий, акустичний та вібраційний аналіз.

Ранжування ризику не забезпечить прямої вказівки на тип перевірки; це необхідно визначати для кожного елемента шляхом вибору методу перевірки, який є достатнім для виявлення механізмів погіршення та його тяжкості.

Типовими ситуаціями, коли управління ризиками за допомогою перевірки може мати незначний ефект або взагалі не мати, є:

- Швидкість корозії встановлена, а термін служби обладнання наближається до кінця

- Миттєві відмови, пов’язані з умовами експлуатації, наприклад крихке руйнування

- Технологія перевірки, якої недостатньо для адекватного виявлення або кількісної оцінки погіршення

- Занадто короткий часовий проміжок від початку руйнування до остаточної відмови, щоб періодичні перевірки були ефективними (наприклад, багатоциклове утомне розтріскування)

- Невдачі, зумовлені подіями (обставини, які неможливо передбачити).

Крок 5: Пом’якшення

Якщо завершені інспекції показали, що загальний ризик, властивий статичному об’єкту, є прийнятним або відносно низьким у порівнянні з іншими оціненими статичними об’єктами, подальші заходи пом’якшення можуть не знадобитися. Однак, оскільки вся ідея зосереджена на боротьбі зі статичними елементами з найвищим ризиком, найчастіше доводиться розглядати певну форму пом’якшення. Для ефективного зниження ризику ви можете розробити заходи, які обмежують наслідки та ймовірність. Щоб запобігти майбутнім несправностям, може знадобитися відремонтувати, модифікувати або оновити частини установки або скоротити проміжок часу між ремонтними роботами чи регулярними перевірками.

RBI потенційно можна використовувати як сходинку для моніторингу на основі стану, оскільки він надає організації можливість отримати цінну інформацію про їхні найвищі ризики для статичного обладнання, яке регулярно перевіряється. Початкові інвестиції в моніторинг на основі умов, включаючи складні датчики та пакети програмного забезпечення, можуть бути досить високими, але також можуть розглядатися як форма пом’якшення.

Крок 6: Переоцінка

Усі попередні кроки базуються на конкретних моментах. З часом зміни, які можуть вплинути на ймовірність або наслідки невдачі, неминучі. Тому важливо, щоб у закладі був ефективний процес управління змінами, який визначає, коли необхідна повторна оцінка. Переоцінка RBI стосується:

- Перевірки

- Технологічні та апаратні характеристики

- Технічне обслуговування (стратегії / підходи).

Багато механізмів погіршення залежать від часу. Як правило, оцінка RBI передбачає постійне погіршення. Ці ставки можуть змінюватися з часом. Завдяки інспекційній діяльності можна краще визначити середні темпи погіршення. Деякі механізми погіршення не залежать від часу, наприклад, вони виникають лише за певних умов. Ці умови могли не бути передбачені в початковій оцінці, але могли виникнути пізніше. Інспекційна діяльність збільшить кількість інформації про стан обладнання, і результати слід переглянути, щоб визначити, чи потрібна повторна оцінка RBI.

Завдяки створенню та використанню прогнозованих моделей деградації в поєднанні з регулярними перевірками та тестуванням, наскільки це можливо, RBI дозволяє здійснювати довгостроковий моніторинг статичних активів. У контексті безперервного вдосконалення, вбудованого в підхід RBI, процес RBI слід повторити після завершення циклу та здійснення необхідних інвестицій у зменшення ризику. Майте на увазі, що завжди буде певний рівень залишкового ризику, оскільки всі ризики неможливо повністю усунути. Метою RBI є зниження цього залишкового ризику до прийнятного рівня.

Без категорії

Без категорії

Управлінське мислення vs. управлінські процедури

Навіть найкраща процедура не спрацює, якщо управлінське мислення залишиться реактивним. Системне мислення — це не доповнення до ISO, а його…

Блог

Блог

Механізми самокорекції: як система не дає собі деградувати

Чому внутрішні аудити, аналіз невідповідностей та управлінські огляди — це не формальність, а нервова система будь-якої зрілої організації. 1. Без…

Блог

Блог

Інтегроване управління як конкурентна перевага

Чому об’єднання систем ISO 9001, 14001, 45001 та 50001 створює єдину логіку бізнесу й підсилює позиції компанії на ринку. Фрагментоване…