Энергосбережение на металлургическом производстве

Производство чугуна и стали является энергоёмким производственным процессом и требует природных ресурсов (включая энергетические) в больших количествах. Затраты на электроэнергию являются одними из основных расходов в работе сталелитейного завода. Энергоэффективность и, следовательно, энергопотребление металлургического завода изменяется в зависимости от производственного маршрута, типа используемой железной руды и угля, ассортимента металлопродукции, используемых технологий управления работой и эффективности материалов завода. Энергосбережение является одним из самых эффективных способов повышения энергоэффективности, уменьшения потребления энергии и снижения затрат с дополнительным преимуществом уменьшения воздействия сталелитейного завода на окружающую среду.

В последние годы необходимость более рационального и эффективного использования энергии стала стратегической и актуальной проблемой. Рациональное использование энергетических ресурсов рассматривается как двойной вопрос: первый аспект связан с достигнутым осознанием ограниченной доступности энергии, которая рассматривается как источник, а второй – это зрелая оценка затрат, понесенных на добычу энергии.

Стоимость энергии является не только важной мотивацией для руководства сталелитейного завода прилагать усилия по энергосбережению и повышению энергоэффективности процессов, но и угроза дефицита энергии заставляет руководство принимать меры по сохранению энергии. Энергосбережение также помогает металлургическому заводу достичь его социальной цели по уменьшению образования парниковых газов.

Состав и местные условия каждого металлургического завода отличаются, и на основе каждой уникальной ситуации необходимо сделать наиболее благоприятный выбор возможностей энергосбережения, чтобы соответствовать конкретным условиям и конструкции соответствующего сталелитейного завода.

Сегодня энергосбережение на металлургическом заводе играет фундаментальную роль. Такой подход к процессам металлургического завода помогает руководству завода сосредоточиться на контроле за деятельностью и практикой для уменьшения энергетических отходов. Энергосбережение не только положительно влияет на энергоэффективность, но также предусматривает уменьшение использования источников энергии, возможно, интегрированное с восстановлением отработанной энергии.

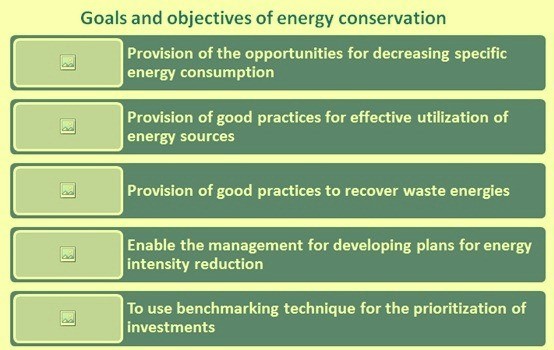

Цели и задачи энергосберегающей деятельности на металлургическом заводе (рис. 1) следующие.

- Обеспечение возможности снижения удельных энергозатрат.

- Предоставление надлежащих практик для более эффективного использования источников энергии

- Обеспечение надлежащей практики для восстановления отработанной энергии (тепла, газа), где это возможно

- Дать возможность руководству предприятия разработать планы снижения энергоемкости завода

- Использовать методику бенчмаркинга для определения приоритетов инвестиций, чтобы максимизировать энергосбережение и применить практики с наибольшим влиянием

Рис 1 Цели и задачи энергосберегающей деятельности

Обычно изменения в потреблении энергии на металлургическом заводе зависят от двух факторов, которые описываются следующим уравнением.

(Использование энергии) = (Уровень активности) х (Энергоемкость)

Таким образом, потребление энергии на металлургическом заводе является произведением тонн произведенной стали (производительность) и энергии, потребленной на тонну стали. Усилия по энергосбережению обычно предпринимаются для изменения этих двух факторов таким образом, чтобы общие энергетические потребности завода были уменьшены.

Существует несколько подходов, которые обычно применяются для сохранения энергии. На металлургическом заводе обычно все эти подходы используются параллельно с целью максимизации усилий по сохранению энергии. Эти подходы кратко описаны ниже.

- Системный подход – в соответствии с этим подходом руководство завода разрабатывает системы для обеспечения того, чтобы процессы завода работали в стабильных условиях, а оборудование поддерживалось в надлежащем состоянии путем его систематического и своевременного обслуживания. Эти действия приводят к оптимизации процессов, что, в свою очередь, приводит к значительной экономии энергии.

- Подход к мониторингу. В соответствии с этим подходом потребление энергии в каждой точке потребления тщательно контролируется, чтобы гарантировать, что оно не выходит за пределы норм в течение длительного периода. В случае обнаружения каких-либо отклонений предпринимаются корректирующие действия, чтобы вернуть энергопотребление в пределах нормы. Этот подход использует мониторинг потребления энергии в реальном времени через централизованный энергетический центр.

- Подход к энергетическому балансу – в соответствии с этим подходом энергетический баланс и другие материальные балансы (такие как баланс сырья, водный баланс, баланс углерода и т.д.) во всех точках потребления энергии проводятся регулярно для контроля потребления энергии. Расчеты балансировки, как правило, выявляют расхождения, а области, где необходимы действия для сохранения энергии, выделяются.

- Оптимизационный подход к производству и использованию побочного топлива – побочный топливный продукт является значительным источником энергии на металлургическом заводе. Значительная часть сбережений энергии происходит за счет улучшенного восстановления и более полного использования побочных продуктов топлива. Максимизация их генерации и их использование без каких-либо потерь и сжигания на факелах помогает в энергосбережении сталелитейного завода.

- Подход к энергоаудиту – регулярные энергетические аудиты процессов, а также регионов с высоким энергопотреблением помогают руководству сталелитейного завода определить сферы, где необходимы действия для сохранения энергии.

- Подход к утилизации энергии отходов. Поскольку большинство процессов на металлургическом заводе работают при очень высокой температуре, происходит большой выход энергии в виде нагретых продуктов, физического и физического тепла горячих выхлопных газов и нагретой воды, используемой для охлаждения. и т. д. Основой этого подхода является восстановление этой исходящей энергии и ее переработка обратно в процесс. Однако восстановить всю исходящую энергию не практично и невозможно, но максимизация усилий в этом направлении помогает делу сохранения энергии.

- Подход к выбору рентабельного энергетического баланса – в соответствии с этим подходом руководство сталелитейного завода рационализирует энергетический баланс, заменяя дорогостоящую энергию более дешевой, не влияя на энергоэффективность и производительность процессов. Примером этого подхода является использование мягкого коксующегося угля в смеси коксующегося угля для карбонизации в коксовых батареях, использование измельченного некоксующегося угля для вдувания в доменную печь для замены дорогостоящего металлургического кокса и т. д.

- Подход к энергетическому менеджменту – в соответствии с этим подходом металлургический завод разрабатывает процедуры и систему записи и анализа рабочих данных. Сотрудники тщательно обучены этим процедурам и системе. Применяя этот подход, обычно происходит существенное уменьшение ошибок операторов в работе, а процессы работают в более стабильном режиме, что, в свою очередь, способствует сохранению энергии. Надежная система управления энергией создает основу для положительных изменений и предоставляет указания по управлению энергией на всем металлургическом заводе, что приводит к непрерывному совершенствованию в направлении сохранения энергии. Энергосбережение в рамках энергетического менеджмента происходит из-за существования сильной организационной приверженности. Система энергоменеджмента помогает гарантировать, что повышение энергоэффективности не происходит однократно,

- Автоматический подход к управлению – с помощью автоматизации исключаются человеческие ошибки. Также установлено больше приборов, а измеренные данные более точные без вмешательства человеческих факторов. Собранные данные немедленно анализируются компьютерами, и оператор получает проанализированные данные для контроля процесса. Это очень помогает в усилиях по сохранению энергии. Однако этот подход требует значительных инвестиций.

- Подход к инвестированию в энергосберегающее оборудование и технологии – Существует большое количество оборудования и технологий, которые были разработаны в области энергосбережения в сталелитейной промышленности. Некоторые из этого оборудования и технологий требуют больших инвестиций, в то время как другие оборудование и технологии требуют незначительных инвестиций. Большинство из этого оборудования и технологий являются дополнительным энергосберегающим оборудованием и технологиями, которые имеют очень привлекательные и низкие периоды окупаемости. Руководство сталелитейного завода должно найти средства для инвестиций в это оборудование и технологии на первоочередной основе в своих усилиях по энергосбережению.

- Подход к энергетическому бенчмаркингу – Энергетический бенчмаркинг – это процесс сравнения энергетической эффективности металлургического завода с его собственной производительностью в течение определенного периода времени или с диапазоном производительности, достигнутого в сталелитейной промышленности. Энергетический бенчмаркинг металлургического завода обычно проводится на основе всего завода, чтобы охватить синергию различных технологий, методов эксплуатации и условий. Бенчмаркинг позволяет руководству сталелитейного завода устанавливать обоснованные и конкурентоспособные цели в области энергосбережения. Сравнительный анализ также помогает руководству металлургического завода инвестировать средства для совершенствования плохоэффективных систем, учась на подходах, которые используют самые эффективные системы.

Деятельность по энергосбережению требует надлежащего хозяйствования и высококвалифицированных работников. Для проведения мероприятий по энергосбережению необходимо руководство и поддержка высшего руководства. Среди общих практик и технических изменений, которые необходимы для усилий по энергосбережению, можно отнести: методы управления, такие как инспекции для поощрения деятельности по энергосбережению, программы обучения эксплуатации энергоёмкого оборудования, планирование энергоёмких мероприятий, практики систематического технического обслуживания, уменьшение и, если возможно, полная остановка холостого хода оборудования, устранение утечек и уменьшение потерь в линии, подготовка листов затрат, где стоимость энергии относится к производству отдела, а не к накладным расходам,

На сегодняшний день автоматическое управление процессом является наиболее предпочтительным способом энергосбережения на металлургическом заводе. При автоматическом управлении технологическим процессом каждая стадия производства металлургического завода подлежит измерению физических параметров и на основе этой информации вносит контролируемые корректировки. Некоторые из новых разработок включают усовершенствованные средства управления процессом в режиме онлайн или в режиме реального времени, с помощью которых вносятся корректировки в обработку конкретного обнаруженного материала (управление вперед). Расширенные средства контроля охватывают главным образом: определение критических физических характеристик производства, быстрый анализ этих характеристик и определение желаемых действий для модификации процесса (например, ниже по течению от точки измерения), и автоматическое внедрение некоторых этих действий. В то же время,

Электронные вычисления являются лишь частью этой возможности. Критическим элементом обычно являются датчики. Благодаря компьютерной поддержке становится более эффективным больше видов зондирования. Актуаторы также важны. Эти устройства должны быть достаточно точными и достаточно быстро реагировать, чтобы выполнять функцию.

Энергосбережение приносит металлургическому заводу много преимуществ. К ним относятся следующие.

- Повышение энергоэффективности и снижение энергоемкости, что приводит к значительной экономии средств

- Уменьшение неопределенности и меньшее влияние на колебания стоимости энергии

- Дисциплинированная работа приводит к повышению качества продукции и повышению производительности процесса

- Уменьшение выбросов в окружающую среду и улучшение соблюдения экологических норм

- Оптимизация закупки и потребления всех видов топлива и энергозатрат

- Обеспечение эффективной системы комплексного управления всеми основными энергетическими потоками на металлургическом заводе

- Эффективное использование энергии давления среды, чувствительной и физической теплоты металлургических газов и паров

Возможности энергосбережения и их конкретные применения помогают энергоменеджерам выбирать сферы повышения энергоэффективности. Мероприятия, которые могут быть реализованы на металлургическом заводе, в значительной степени зависят от спецификаций установленных установок, их управления энергией, а также их интеграции с деятельностью в начале (например, производство первичной стали) или вниз по течению (например, формирование стальных изделий).

Статьи

Статьи

ISO 37001:2016 Антикоррупционный менеджмент для организаций

ISO 37001:2016 – стандарт системы управления по противодействию коррупции для организаций. В этой статье мы ответим на все главные вопросы…

Статьи

Статьи

Реестр коррупционных рисков

Риск-ориентированный подход к управлению коррупционными рисками. Влияние коррупции на организацию создало необходимость сосредоточиться на сферах, где риски относительно высоки, чтобы…

Статьи

Статьи

Программа по энергосбережению, с чего начать?

Как говорилось в предыдущей статье, посвященной 10 Аспектам энергоэффективности, центральным местом и звеном нашей системы по снижению энергопотребления должна стать…

Статьи

Статьи

Безопасные опорные конструкции. Европейский стандарт EN 1090

Компании-производители строительных материалов, стальных и алюминиевых несущих конструкций, которые затем продают в Европейский Союз, должны убедиться, что их строительные материалы…

Статьи

Статьи

Справочник терминов энергетической промышленности

Энергетическая отрасль может быть запутанной, особенно если вы новичок в этом секторе. Вот почему мы создали этот полезный справочник терминов…

Статьи

Статьи

Главное о ситеме безопасности пищевых продуктов

Считается, одним из первых законов о еде был провозглашен королем Англии Иоанном в 1202 году, который запрещал фальсификацию хлеба такими…

Статьи

Статьи

ЧЕК-ЛИСТ ПО ЭНЕРГОАУДИТУ ПРОМЫШЛЕННЫХ ПРЕДПРИЯТИЙ

Добрый день, уважаемые дамы и господа. Продолжаем серию наших статей, посвященных энергетическому менеджменту, его инструментам, возможностям и лучшим практикам. Сегодня…

Без категории

Без категории

Поэтапный подход к внедрению ISO 50001

Здравствуйте, уважаемые дамы и господа, уважаемые коллеги и посетители нашего сайта. Сегодня хочу познакомить вас с очень интересным и, по…